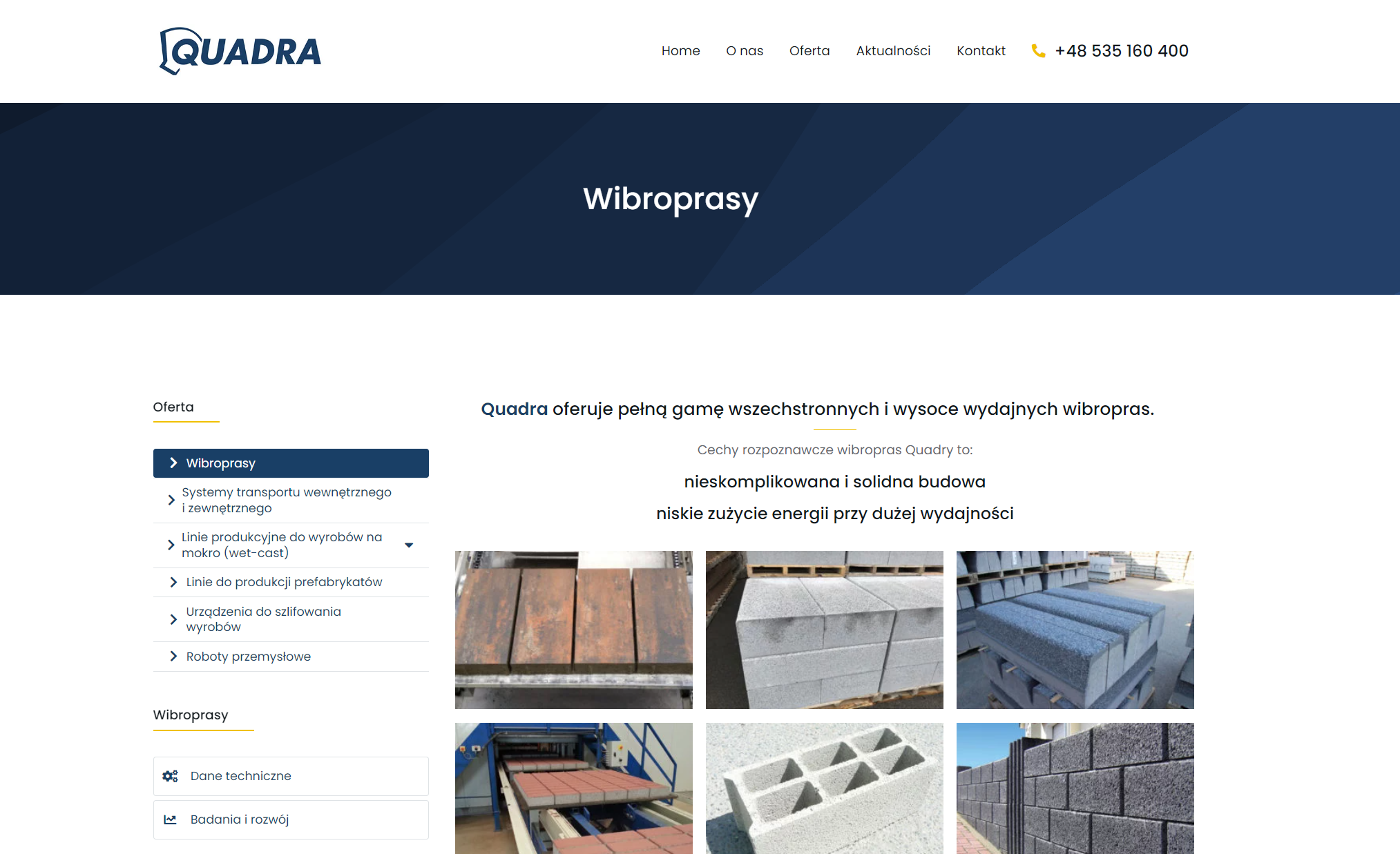

Wibroprasy należą do urządzeń intensywnie eksploatowanych, często pracujących w trybie wielozmianowym i pod dużym obciążeniem. Nawet solidna konstrukcja nie zabezpiecza przed awariami, jeśli obsługa lub organizacja pracy odbiegają od zaleceń technicznych. Błędy popełniane na etapie codziennej eksploatacji skutkują spadkiem jakości wyrobów, wzrostem kosztów utrzymania oraz nieplanowanymi przestojami. Świadomość najczęstszych problemów pozwala znacząco ograniczyć ryzyko i wydłużyć żywotność maszyny.

Niewłaściwe przygotowanie operatorów wibroprasy

Jednym z najczęściej ignorowanych obszarów jest poziom przeszkolenia personelu. W praktyce obsługa wibroprasy bywa powierzana pracownikom bez pełnej znajomości zależności technologicznych. Brak wiedzy na temat wpływu ustawień parametrów na proces zagęszczania prowadzi do chaotycznych korekt i pracy metodą prób i błędów. Efektem są nierówne wyroby, nadmierne obciążenia układu wibracyjnego oraz szybsze zużycie podzespołów. Ograniczenie tego problemu wymaga systematycznych szkoleń oraz jasnych procedur opisujących reakcje na konkretne odchylenia w pracy maszyny.

Wibroprasy a błędy w doborze surowca

Wielu użytkowników bagatelizuje wpływ składu mieszanki na stabilność pracy. Zbyt wilgotny lub przesuszony materiał znacząco zaburza proces formowania. Wibroprasy reagują na takie odchylenia zwiększonymi drganiami, nierównym napełnianiem form oraz koniecznością częstych regulacji. Długofalowo prowadzi to do mikrouszkodzeń konstrukcji nośnej i osprzętu. Kontrola jakości surowca oraz standaryzacja receptur technologicznych pozostają jednym z najprostszych sposobów ograniczenia problemów eksploatacyjnych bez ingerencji w samą maszynę.

Dlaczego zaniedbania serwisowe skracają żywotność?

Regularna konserwacja często przegrywa z presją produkcyjną. Odkładanie przeglądów, smarowania czy kontroli luzów bywa postrzegane jako oszczędność czasu. W rzeczywistości prowadzi do skumulowanego zużycia, którego objawy pojawiają się nagle i w najmniej oczekiwanym momencie. Elementy wibrujące, łożyska oraz połączenia śrubowe wymagają stałej kontroli, ponieważ nawet niewielkie odchylenia szybko eskalują przy ciągłej pracy. Sprawnie działający harmonogram serwisowy pozwala wykryć nieprawidłowości na etapie, w którym ich usunięcie jest relatywnie tanie.

Nieprawidłowe ustawienia parametrów pracy

Częstym błędem jest stosowanie jednych, uniwersalnych nastaw niezależnie od typu produkowanego elementu. Amplituda drgań, czas wibrowania czy siła nacisku muszą odpowiadać konkretnym wymaganiom technologicznym. Ustawienia dobrane „na oko” powodują przeciążenia mechaniczne lub niedostateczne zagęszczenie mieszanki. W praktyce wibroprasy eksploatowane w ten sposób wykazują wyraźnie krótszy cykl życia, a jakość wyrobów staje się zmienna. Ograniczenie tego błędu wymaga dokumentowania sprawdzonych nastaw i konsekwentnego ich stosowania.

Wibroprasy w realiach przeciążania produkcyjnego

Przekraczanie nominalnej wydajności bywa traktowane jako sposób na szybkie zwiększenie wolumenu produkcji. Stała praca na granicy możliwości konstrukcyjnych generuje jednak nadmierne drgania i temperatury, których nie kompensują nawet najlepsze materiały. Wibroprasy poddawane ciągłemu przeciążeniu znacznie częściej ulegają awariom układów napędowych oraz systemów wibracyjnych. Rozsądne planowanie cykli produkcyjnych i przerw technologicznych pozwala zachować równowagę między wydajnością a trwałością sprzętu.

Czy brak diagnostyki predykcyjnej to realne ryzyko?

W wielu zakładach reakcja na usterkę następuje dopiero po jej wystąpieniu. Tymczasem analiza drgań, temperatur czy zużycia kluczowych komponentów umożliwia przewidywanie awarii z dużym wyprzedzeniem. Brak takiej diagnostyki oznacza utratę kontroli nad stanem maszyny i ryzyko nagłych przestojów. Wibroprasy wyposażone w systemy monitoringu pracują stabilniej i pozwalają planować interwencje serwisowe bez zakłócania harmonogramu produkcji.

Świadoma eksploatacja jako sposób ograniczania błędów

Większość problemów nie wynika z wad konstrukcyjnych, lecz z organizacji pracy i podejścia do użytkowania maszyn. Spójne procedury, regularne szkolenia oraz konsekwentna kontrola parametrów procesu pozwalają znacząco ograniczyć typowe błędy eksploatacyjne. Wibroprasy obsługiwane w sposób przemyślany zachowują stabilność pracy, przewidywalność kosztów oraz wysoką jakość wyrobów przez znacznie dłuższy czas.

Maszyny do produkcji kostki brukowej Quadra Concrete

Adres:

Becca Hall , LS253BQ Aberford – Leeds

Telefon:

+48 535 160 400

Strona WWW:

https://quadra-concrete.pl/